W dzisiejszym artykule przedstawimy szczegółowy opis procesów produkcyjnych stali, skupiając się przede wszystkim na hutnictwie oraz różnych metodach odlewania. Dowiesz się, jak te procesy mają zastosowanie w praktyce i jak wpływają na jakość końcowego wyrobu. Przygotuj się na fascynującą podróż do świata wytwórczości stali!

Podsumowanie

- Procesy produkcyjne stali obejmują hutnictwo i metody odlewania.

- Hutnictwo to pierwszy krok w produkcji stali, polegający na przetapianiu żelaza.

- Odlewanie w formach jest popularną techniką produkcyjną w przemyśle stalowym.

- Odlewanie ciągłe i pod ciśnieniem to inne metody wykorzystywane do produkcji stali.

- Stal znajduje zastosowanie w licznych branżach, takich jak przemysł, budownictwo i motoryzacja.

Hutnictwo – pierwszy krok w produkcji stali

W hutnictwie żelazo jest przetapiane i oczyszczane, aby otrzymać stal o pożądanych właściwościach. W tej sekcji opiszemy procesy hutnicze, takie jak konwertory stalownicze i piec łukowy, które są wykorzystywane do przetapiania żelaza i produkcji stali.

Pierwszym krokiem w produkcji stali jest hutnictwo, czyli przetapianie żelaza i oczyszczanie go z nieczystości. Poprzez ten proces uzyskuje się stal o pożądanych właściwościach, takich jak wytrzymałość i elastyczność. Hutnictwo stanowi kluczowy etap w produkcji stali, ponieważ to właśnie tutaj decyduje się o jej jakości i właściwościach końcowych.

W procesie hutniczym wykorzystuje się różne urządzenia i technologie, takie jak konwertory stalownicze i piece łukowe. Konwertory stalownicze są jednym z najpopularniejszych narzędzi, które służą do przetapiania żelaza. Dzięki nim żelazo ulega oczyszczeniu, a następnie przekształca się w stal.

Podobnie jak konwertory stalownicze, piece łukowe są również wykorzystywane w procesie przetapiania żelaza. To urządzenia, w których żelazo poddawane jest intensywnemu nagrzewaniu za pomocą łuku elektrycznego. Dzięki wysokiej temperaturze możliwe jest przetopienie żelaza i uzyskanie stopu stalowego o pożądanej jakości.

Proces hutniczy to nie tylko techniczne operacje, ale również łączenie wiedzy, doświadczenia i kreatywności specjalistów, którzy mają za zadanie kontrolować i nadzorować proces przetapiania żelaza oraz produkcji stali.

Hutnictwo jest nieodzownym elementem w produkcji stali. To właśnie tutaj żelazo zostaje przetopione i przekształcone w stal, która może być dalej używana do produkcji różnych elementów i konstrukcji. Proces hutniczy wymaga precyzji, zaawansowanych technologii i doświadczenia specjalistów, aby zapewnić wysoką jakość i pożądane właściwości końcowej stali.

| Hutnictwo w produkcji stali | Opis |

|---|---|

| Konwertory stalownicze | Konwertory stalownicze to urządzenia stosowane do przetapiania żelaza i oczyszczania go z nieczystości. Dzięki nim można uzyskać stal o pożądanych właściwościach. |

| Piece łukowe | Piece łukowe służą do nagrzewania żelaza za pomocą łuku elektrycznego. Wysoka temperatura umożliwia przetopienie żelaza i otrzymanie stopu stalowego. |

Odlewanie żeliwa i stali w formach

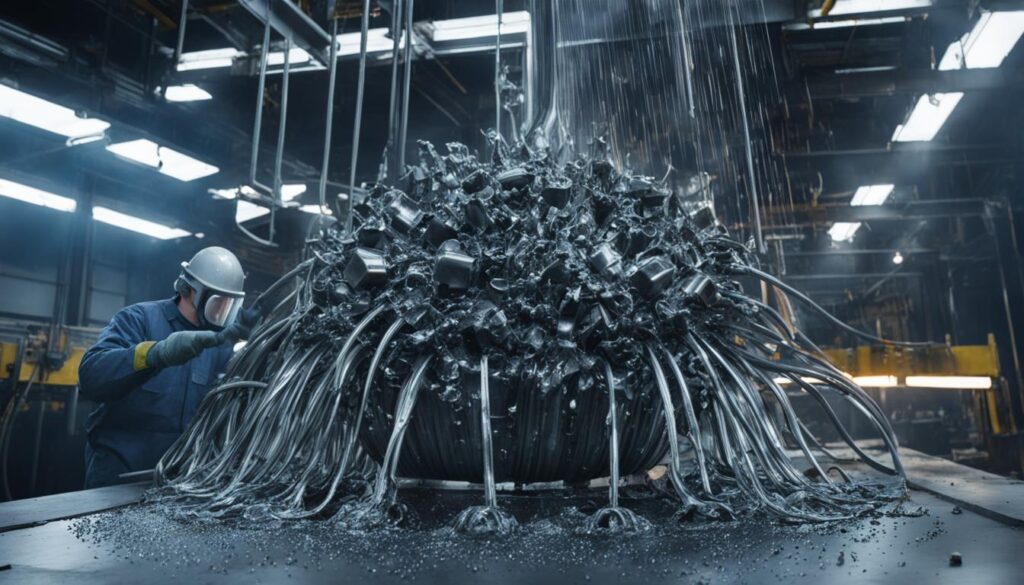

Metoda odlewania w formach jest jedną z najpopularniejszych technik produkcyjnych w przemyśle stalowym. W tej sekcji omówimy proces odlewniczy, w tym przygotowanie form, wlewanie stopu i demontaż gotowych elementów odlewniczych.

Proces odlewniczy rozpoczyna się od przygotowania form, które pełnią rolę „matrycy” do odlewania żeliwa i stali. Formy odlewnicze wykonuje się z odpowiednich materiałów, takich jak metal lub specjalne tworzywa sztuczne, które muszą być wytrzymałe na wysokie temperatury i ciśnienie.

Po przygotowaniu form następuje wlewanie stopu, czyli ciekłego metalu, do formy. W procesie odlewniczym stosuje się różne metody wlewu, takie jak odlew grawitacyjny, odlew pod ciśnieniem czy odlew precyzyjny. Wybór metody zależy od rodzaju odlewanych elementów i wymaganej jakości końcowej.

Zastosowanie form odlewniczych pozwala na produkcję elementów o złożonych kształtach i dużych rozmiarach. Metoda odlewania w formach jest niezwykle uniwersalna i stosowana w różnych gałęziach przemysłu, w tym w motoryzacji, maszynach, budownictwie i wielu innych.

Po wlewie stopu do formy, czeka się na zastygnięcie i stężenie metalu. Proces ten nazywamy krzepnięciem. Po odpowiednim czasie, formy są demontowane, uwalniając gotowe elementy odlewnicze.

Odlewanie żeliwa i stali w formach to skomplikowany proces, który wymaga precyzji i odpowiedniej wiedzy technicznej. Dzięki temu jednak możliwe jest tworzenie trwałych i wysokiej jakości elementów, które znajdują szerokie zastosowanie w różnych dziedzinach przemysłu.

Rodzaje form odlewniczych

Istnieje wiele rodzajów form odlewniczych, zależnie od konkretnych potrzeb i specyfiki produkcji. Oto niektóre z najpopularniejszych rodzajów form odlewniczych:

- Formy piaskowe: wykonane z mieszanki piasku i wiązki, stosowane głównie do prostych i małych odlewów.

- Formy ceramiczne: wykonane z ceramiki technicznej, pozwalają na odlew elementów o wysokiej precyzji.

- Formy metalowe: wykonane z metalu o wysokiej odporności na temperatury i ciśnienie, stosowane do produkcji dużych i trudnych odlewów.

Każdy rodzaj formy odlewniczej ma swoje zalety i ograniczenia, dlatego ważne jest dostosowanie wyboru formy do konkretnych potrzeb produkcji.

Tabela: Porównanie różnych metod odlewania

| Metoda odlewania | Zalety | Wady |

|---|---|---|

| Odlew grawitacyjny | Prosta i ekonomiczna metoda, możliwość odlewania dużych elementów | Niska precyzja, ograniczenia w kształcie elementów |

| Odlew pod ciśnieniem | Wyższa precyzja, możliwość odlewania skomplikowanych elementów | Wyższe koszty produkcji, wymagana zaawansowana technologia |

| Odlew precyzyjny | Najwyższa precyzja, doskonała jakość odlewów | Wysokie koszty produkcji, ograniczenia w rozmiarach elementów |

Metody odlewania ciągłego

Odlewanie ciągłe jest efektywną metodą produkcji stali, która pozwala na ciągły przepływ metalu ze zbiornika do formy odlewniczej. Ta technika pozwala na uzyskanie wydajnego procesu produkcji z możliwością ciągłego odlewania elementów.

W ramach odlewnictwa ciągłego zastosowane są różne techniki, w tym odlewanie strugowe i odlewanie taśmowe. Metoda odlewania strugowego polega na wlewie metalu do formy odlewniczej, w której stop wypływa ze szczeliny w kształcie strużki. Dzięki temu można uzyskać precyzyjne elementy o żądanych wymiarach i kształcie, przy minimalnej ilości wad i wycieków materiału.

Odlewanie taśmowe jest również jedną z technik odlewania ciągłego, w której stop metalu jest wylewany na taśmę stalową, która przemieszcza się przez formę odlewniczą. Proces ten pozwala na uzyskanie długich i cienkich elementów stalowych o jednolitej strukturze i wysokiej jakości powierzchni.

Przykład zastosowania odlewnictwa ciągłego:

Jednym z przykładów zastosowania odlewnictwa ciągłego jest produkcja stalowych prętów czy rur. Dzięki tej metodzie można uzyskać produkty o stałej długości i dużej wytrzymałości mechanicznej, które znalazły szerokie zastosowanie w konstrukcjach budowlanych, branży motoryzacyjnej czy energetyce.

Odlewanie pod ciśnieniem

Odlewanie pod ciśnieniem jest jednym z najważniejszych procesów w przemyśle produkcji precyzyjnych elementów ze stali. W tej sekcji przyjrzymy się bliżej temu procesowi, skupiając się na formach wtryskowych i technikach wtryskowych.

Proces odlewanie pod ciśnieniem polega na wlewie stopu do formy wtryskowej, która jest poddawana odpowiedniemu ciśnieniu. To umożliwia precyzyjne wypełnienie formy i otrzymanie dokładnego kształtu oraz wzornictwa. Formy wtryskowe są wykonane z wysokiej jakości stali, która jest odporna na wysokie temperatury i ciśnienie. Dzięki temu można wytwarzać elementy o bardzo wysokiej precyzji, bez konieczności dalszej obróbki.

Formy wtryskowe

Formy wtryskowe są niezwykle istotnym elementem w procesie odlewnictwa pod ciśnieniem. Są one precyzyjnie wykonane, aby zapewnić dokładne odwzorowanie wzoru i kształtu elementu. Formy wtryskowe mogą być wykorzystywane wielokrotnie, co czyni ten proces bardziej ekonomicznym. Materiał, z którego wykonuje się formy wtryskowe, musi być odporny na korozję i uszkodzenia, aby zagwarantować ich trwałość i powtarzalność.

W procesie odlewnictwa pod ciśnieniem stosuje się różne rodzaje form wtryskowych, takie jak:

- Formy jednokomorowe – umożliwiają wytwarzanie pojedynczych elementów.

- Formy wielokomorowe – umożliwiają jednoczesne wytwarzanie kilku elementów.

- Formy gorące – podgrzewane, aby zapewnić płynne wlewanie stopu.

Wybór odpowiedniej formy wtryskowej zależy od wymagań procesu i konkretnej aplikacji. Ważne jest, aby formy były projektowane i wykonane z najwyższą starannością, aby zapewnić precyzyjne odlewy i wysoką jakość końcowego produktu.

Techniki wtryskowe

W procesie odlewanie pod ciśnieniem stosuje się różne techniki wtryskowe, które wpływają na jakość i dokładność odlewów. Niektóre z popularnych technik to:

- Wtrysk cieczy – stop jest wlewany do formy wtryskowej i utrzymywany pod wysokim ciśnieniem, co umożliwia precyzyjne wypełnienie formy.

- Wtrysk gazowy – do formy wtryskowej wstrzykiwany jest gaz, który wypycha stop i zapewnia równomierne rozprowadzenie materiału.

- Wtrysk tłoczkowy – zastosowanie tłoczka do wstrzykiwania stopu do formy, co zapewnia równomierne rozprowadzenie materiału.

Każda z tych technik ma swoje zalety i jest stosowana w zależności od konkretnego zastosowania. Dzięki technikom wtryskowym możliwe jest uzyskanie dokładnych i precyzyjnych odlewów, które spełniają wysokie standardy jakościowe.

Odlewanie wyklopowe

Odlewanie grawitacyjne, zwane również odlewem wykładowym, to metoda odlewania, w której metal jest wlewany do formy bezpośrednio z góry. Proces ten wykorzystuje siłę grawitacji do napływu metalu do wnętrza formy, co umożliwia uzyskanie dokładnych kształtów i precyzyjnych detali.

Odlew wykładowy ma wiele zastosowań w produkcji stali. Jest szczególnie skuteczny przy tworzeniu elementów o nieregularnych kształtach i trudno dostępnych miejscach. Dzięki tej metodzie można osiągnąć wysoką jakość powierzchni odlewu oraz minimalizować ryzyko wad i wtrąceń.

Proces odlewania wykładowego

Proces odlewania wykładowego składa się z kilku etapów. Najpierw formę zostaje odpowiednio przygotowana, np. pokryta specjalnym materiałem antyadhezyjnym, który ułatwia demontaż odlewu. Następnie, po umiejscowieniu metalowego lejka nad formą, stop metalu jest wlewany do formy przez lejek grawitacyjnie.

Po wlewie metalu do formy, odlew zostaje pozostawiony do stężenia i stygnięcia. Proces ten może trwać różną ilość czasu, w zależności od wielkości i złożoności odlewu. Po wystygnięciu odlew jest demontowany z formy, a następnie poddawany obróbce wykańczającej, takiej jak szlifowanie czy polerowanie, aby uzyskać żądane parametry i wykończenie meta-icon erudyx=”q2.7″ eruydx=”q2.7″>.

Odlewanie wykładowe to wszechstronna metoda odlewania, która znajduje zastosowanie w wielu branżach przemysłu, takich jak motoryzacja, lotnictwo, energetyka, a także produkcja maszyn. Dzięki swojej elastyczności i precyzji, odlew wykładowy daje możliwość tworzenia wysokiej jakości odlewów o skomplikowanych kształtach.

Zalety odlewania wykładowego

Odlewanie wykładowe ma wiele zalet, które przyczyniają się do jego popularności w przemyśle. Oto niektóre z głównych korzyści tej metody:

- Dokładność: Odlewy wykonane przy użyciu tej metody są bardzo precyzyjne i odzwierciedlają dokładnie kształt formy odlewniczej.

- Jakość powierzchni: Odlewy wykładowe charakteryzują się gładką i estetyczną powierzchnią, co pozwala na osiągnięcie wysokiej jakości wykończenia.

- Złożone kształty: Ta metoda umożliwia tworzenie odlewów o skomplikowanych kształtach, które trudno byłoby osiągnąć innymi technikami odlewania.

- Redukcja wad: Odlewanie wykładowe minimalizuje ryzyko wtrąceń i innych wad, co przekłada się na wysoką jakość końcowego produktu.

| Porównanie metod odlewania | Odlewanie grawitacyjne | Inne metody odlewania |

|---|---|---|

| Orientacja formy | Odlew jest wlewany od góry | Odlew jest wlewany z boku lub od spodu |

| Złożoność kształtu | Możliwość tworzenia skomplikowanych kształtów | Limitowane możliwości tworzenia złożonych kształtów |

| Jakość powierzchni | Gładka i estetyczna powierzchnia | Wymaga dodatkowej obróbki powierzchniowej |

| Wydajność | Proces czasochłonny | Możliwość masowej produkcji |

Odlewanie precyzyjne

Odlewanie precyzyjne to technika produkcji bardzo dokładnych elementów ze stali, często z zastosowaniem specjalnych stopów. Proces ten pozwala na tworzenie skomplikowanych i wysokiej jakości odlewów, które precyzyjnie odzwierciedlają zamierzone kształty i wymiary.

Jak sama nazwa wskazuje, odlewanie precyzyjne polega na dokładnym kontrolowaniu każdego etapu produkcji. Różnorodne metody odlewnicze, takie jak odlewanie w koszulkach, odlewanie w formach ceramicznych i odlewanie w formach woskowych, umożliwiają uzyskanie wysokiej precyzji i doskonałej powtarzalności detali.

Zalety odlewów precyzyjnych:

- Wysoka jakość i precyzja wykonania

- Możliwość produkcji skomplikowanych kształtów

- Redukcja kosztów obróbki po produkcji

- Minimalne straty materiałowe

- Zastosowanie różnorodnych stopów precyzyjnych

Odlewy precyzyjne znajdują zastosowanie w wielu dziedzinach, takich jak przemysł lotniczy, medyczny, motoryzacyjny i elektroniczny. W tych branżach wymagana jest wysoka jakość, precyzja i niezawodność, dlatego też odlewy precyzyjne są cenione za możliwość spełnienia tych wymagań.

„Odlewanie precyzyjne to jeden z najbardziej zaawansowanych procesów produkcyjnych, który umożliwia tworzenie bardzo dokładnych elementów ze stali o skomplikowanych kształtach. Ta technika znajduje zastosowanie w wielu branżach i przyczynia się do rozwoju innowacyjnych rozwiązań.”

Odlewnictwo artystyczne

Odlewnictwo artystyczne jest jedną z najfascynujących gałęzi przemysłu odlewniczego. To wyjątkowa technika, która pozwala na produkcję ozdobnych elementów i rzeźb ze stali. Proces odlewnictwa artystycznego wymaga precyzji, umiejętności i wiedzy, aby przekształcić surowy metal w piękne i unikalne dzieła sztuki.

Podczas odlewania artystycznego, twórcy łączą swoją kreatywność z technicznymi umiejętnościami odlewniczymi. Rzeźby ze stali są wytwarzane poprzez wlewanie stopionego metalu do specjalnie wykonanych form. Przed rozpoczęciem procesu odlewniczego, twórcy starannie projektują wzór i formę, aby osiągnąć pożądany efekt estetyczny.

Odlewnictwo artystyczne oferuje szeroki zakres możliwości kreatywnych. Ograniczeniem jest tylko wyobraźnia artysty. Rzeźby ze stali mogą przybierać różne kształty i formy – od abstrakcyjnych po realistyczne. Artysta może eksperymentować z różnymi teksturami, fakturami i wykończeniami, aby stworzyć unikalne dzieło sztuki, które wyraża jego wizję i emocje.

Przykładowymi ozdobnymi odlewami, które można wykonać w ramach odlewnictwa artystycznego, są lśniące kandelabry, eleganckie balustrady, oryginalne posągi i wiele innych. Dzięki różnorodności technik i możliwości artystycznych, odlewy ozdobne ze stali są popularne w architekturze, sztuce użytkowej i wystroju wnętrz.

Różnorodność efektów w odlewnictwie artystycznym

Dzięki technikom artystycznego odlewania stali, można osiągnąć różnorodność efektów wizualnych. Twórcy mogą kontrolować fakturę, kolory i wykończenie powierzchni, aby uzyskać pożądany wygląd i atmosferę. Rzeźby ze stali mogą być polerowane, malowane, patynowane, a nawet zdobione innymi materiałami.

„Odlewnictwo artystyczne daje twórcom nieograniczone możliwości wyrażania swojej kreatywności i indywidualności. To sztuka, w której samo odlewanie staje się nie tylko procesem technicznym, ale również formą wyrazu artystycznego.” – Anna Kowalska, artystka odlewnictwa artystycznego

Również różnorodność stopów i metali, które można używać w odlewaniu artystycznym, wpływa na efekty wizualne i trwałość wytworzonych obiektów. Stal nierdzewna, brąz, miedź, a nawet aluminium mogą być wykorzystywane jako materiały do odlewania, umożliwiając twórcom wyrażenie swojej kreatywności w różnorodny sposób.

Tabela: Przykładowe techniki i efekty odlewnictwa artystycznego

| Technika odlewnictwa artystycznego | Opis efektu |

|---|---|

| Patynowanie | Tworzy efekt starzenia, nadaje rzeźbom charakteru i głębi |

| Wyszczerbianie | Nadaje metalowi chropowatą, organiczną fakturę |

| Malowanie | Umożliwia dodanie kolorów i wzorów, podkreśla detale |

| Zdobienie innymi materiałami | Połączenie metalu z innymi materiałami, takimi jak drewno czy szkło, w celu uzyskania unikalnych efektów artystycznych |

Zastosowanie stali w różnych branżach

Stal jest niezwykle wszechstronnym materiałem, który znajduje zastosowanie w wielu różnych branżach. Jego wyjątkowe właściwości sprawiają, że jest niezastąpiona w przemyśle, budownictwie, motoryzacji i energetyce.

Zastosowanie stali w przemyśle

Stal jest istotnym składnikiem w przemyśle wytwórczym. Wykorzystuje się ją do produkcji maszyn, urządzeń, narzędzi, konstrukcji stalowych i wielu innych elementów. Jej wytrzymałość, elastyczność i odporność na korozję sprawiają, że jest doskonałym materiałem do zastosowań przemysłowych.

Zastosowanie stali w budownictwie

W budownictwie stal ma szerokie zastosowanie. Stalowe konstrukcje budowlane są niezwykle popularne ze względu na swoją wytrzymałość, elastyczność i możliwość łatwej modyfikacji. Stalowe ramy, belki, słupy i inne elementy konstrukcyjne gwarantują stabilność i bezpieczeństwo budynków.

Zastosowanie stali w motoryzacji

W przemyśle motoryzacyjnym stal jest używana do produkcji samochodów, motocykli, ciężarówek i innych pojazdów. Jej wytrzymałość, odporność na korozję i elastyczność czynią ją doskonałym materiałem do konstrukcji ram i innych elementów pojazdów, które muszą być wytrzymałe i bezpieczne.

Zastosowanie stali w energetyce

W energetyce stal jest szeroko wykorzystywana do produkcji różnych urządzeń i konstrukcji. Stalowe rurociągi, turbiny, kotły, elektrownie wiatrowe i wiele innych elementów energetycznych opiera się na wykorzystaniu właściwości stali. Jej trwałość i odporność na ekstremalne warunki sprawiają, że jest niezastąpiona w tej branży.

Podsumowanie

Stal jest niezwykle wszechstronnym materiałem, który znalazł zastosowanie w wielu branżach, takich jak przemysł, budownictwo, motoryzacja i energetyka. Jej wyjątkowe właściwości, takie jak wytrzymałość, elastyczność i odporność na korozję, czynią ją niezastąpionym materiałem do produkcji różnych elementów i konstrukcji.

Wpływ procesów produkcji na jakość stali

Procesy produkcji, takie jak hutnictwo i metody odlewania, mają istotny wpływ na jakość końcowej stali. Ważne jest odpowiednie dostosowanie i kontrola parametrów produkcji, aby osiągnąć optymalne właściwości stali.

Parametry produkcji

Parametry produkcji odgrywają kluczową rolę w wytworzeniu stali o odpowiedniej jakości. Właściwy dobór temperatury, ciśnienia, składu chemicznego i czasu procesu może determinować twardość, wytrzymałość, trwałość i inne istotne właściwości stali. Dlatego konieczne jest precyzyjne monitorowanie i kontrolowanie tych parametrów podczas procesu produkcji stali.

Jakość stali

Jakość stali odnosi się do jej zdolności do spełniania określonych wymagań i norm jakościowych. Wpływ procesów produkcji na jakość stali można zauważyć w różnych aspektach, takich jak jednorodność, czystość, odporność na korozję, spójność strukturalna i wiele innych. Procesy hutnicze i metody odlewania mają bezpośrednie przełożenie na te właściwości i wpływają na ostateczną jakość stali.

Właściwe przeprowadzenie procesów produkcji, takich jak hutnictwo i metody odlewania, jest kluczowe dla osiągnięcia wysokiej jakości stali. Poprawne dostosowanie parametrów produkcji i monitorowanie ich podczas procesu są niezbędne, aby uzyskać staliwa o pożądanych właściwościach.

Aby lepiej zrozumieć wpływ procesów produkcji na jakość stali, warto przeanalizować podstawowe parametry, które należy uwzględnić podczas produkcji stali:

| Parametr Produkcji | Wpływ na Jakość Stali |

|---|---|

| Temperatura | Wpływa na strukturę, twardość i wytrzymałość stali |

| Ciśnienie | Ma znaczenie dla kształtu, homogeniczności i gęstości struktury stali |

| Skład chemiczny | Decyduje o właściwościach mechanicznych, odporności na korozję i inne właściwości stali |

| Czas procesu | Wpływa na ostateczną jakość stali, w tym na odporność na zmęczenie |

Zrozumienie wpływu procesów produkcji i parametrów produkcji na jakość stali jest niezwykle istotne dla przemysłu stalowego. Precyzyjne dostosowanie i kontrola tych czynników pozwoli na uzyskanie stali o optymalnych właściwościach, które spełniają wymagania klientów i branżowe normy jakościowe.

Aby zobaczyć jak różne procesy produkcji wpływają na jakość stali, spójrz na poniższy wykres, przedstawiający wpływ poszczególnych procesów na podstawowe właściwości stali:

Jak widać, odpowiednie zastosowanie procesów hutniczych i metod odlewania może znacznie poprawić jakość końcowej stali. Niezwykle ważne jest skrupulatne przestrzeganie i kontrola parametrów produkcji, aby osiągnąć zamierzone rezultaty i stworzyć staliwa o doskonałych właściwościach.

Wniosek

Na podstawie omówienia procesów produkcyjnych stali i ich wpływu na jakość końcowego produktu, można stwierdzić, że właściwy wybór i realizacja procesów produkcji są kluczowe dla uzyskania wysokiej jakości stali. Procesy takie jak hutnictwo i różne metody odlewania odgrywają istotną rolę i mają zastosowanie w różnych branżach. Jakość końcowa stali zależy zarówno od parametrów produkcji, jak i dokładności ich wykonania. W celu uzyskania optymalnych rezultatów, należy skrupulatnie kontrolować procesy produkcyjne oraz stosować najlepsze praktyki.