Obróbka powierzchniowa, obejmująca zarówno obróbkę chemiczną, jak i obróbkę cieplną, jest ważnym procesem w przemyśle metalowym. Do najpopularniejszych metod należą ocynkowanie, malowanie proszkowe i hartowanie stali. Obróbka chemiczna ma na celu zmianę warstwy wierzchniej materiału w celu poprawienia jego właściwości i wytrzymałości, a także ochrony przed korozją. Obróbka cieplna obejmuje różne procesy, takie jak hartowanie, wyżarzanie i odpuszczanie, które mają na celu zmienić strukturę i właściwości materiału poprzez kontrolowane nagrzewanie i chłodzenie.

Podsumowanie

- Obróbka chemiczna i cieplna są istotnymi procesami w przemyśle metalowym.

- Obróbka chemiczna, taka jak ocynkowanie, malowanie proszkowe i oksydowanie, oraz obróbka cieplna, taka jak hartowanie i wyżarzanie, umożliwiają poprawę właściwości i wytrzymałości materiałów metalowych.

- Metody te są szeroko stosowane w różnych branżach, takich jak motoryzacja, budownictwo, produkcja mebli i inne.

- Optymalny wybór procesów obróbki powierzchniowej i obróbki termicznej jest kluczowy dla uzyskania trwałych, wytrzymałych i estetycznych wyrobów metalowych.

Metody obróbki powierzchniowej

Obróbka powierzchniowa to proces poprawy właściwości i wyglądu powierzchni materiałów metalowych. W ramach obróbki powierzchniowej stosuje się różne metody, które można podzielić na obróbkę cieplną i cieplno-chemiczną, w zależności od celu i efektu końcowego.

Obróbka cieplna

Obróbka cieplna jest jedną z metod obróbki powierzchniowej, która opiera się na procesach termicznych, takich jak hartowanie, wyżarzanie i odpuszczanie. Te procesy mają na celu wpływanie na strukturę materiału i poprawę jego wytrzymałości. Przebieg procesu cieplnego, w tym nagrzewanie i chłodzenie materiału, jest kontrolowany w celu uzyskania pożądanych właściwości materiału.

Obróbka cieplno-chemiczna

Obróbka cieplno-chemiczna to kolejna grupa metod obróbki powierzchniowej, która obejmuje procesy takie jak ocynkowanie, malowanie proszkowe i oksydowanie. Te metody mają na celu nie tylko ochronę przed korozją, ale także nadanie powierzchni materiałów metalowych dekoracyjnego wyglądu.

Podsumowując, obróbka powierzchniowa jest nieodłącznym elementem przemysłu metalowego, umożliwiającym poprawę właściwości, wyglądu i trwałości materiałów. Metody obróbki powierzchniowej, zarówno cieplne jak i cieplno-chemiczne, są dostosowane do różnorodnych potrzeb i wymagań branży, co pozwala na uzyskanie wyrobów metalowych spełniających wysokie standardy jakości.

Malowanie proszkowe

Malowanie proszkowe to proces nakładania powłok farb w postaci proszkowej na powierzchnię metalową. Proszek jest nanoszony elektrostatycznie i następnie poddawany wysokiej temperaturze w celu stopienia i utrwalenia powłoki. Najważniejszą zaletą malowania proszkowego jest wysoka wydajność materiału malarskiego i przyjazność dla środowiska.

Ten sposób malowania zapewnia trwałą, odporną na uszkodzenia powłokę lakierniczą, która stanowi skuteczną ochronę przed czynnikami zewnętrznymi, takimi jak woda, powietrze, promieniowanie UV, zmienne temperatury oraz szkodliwe środki chemiczne i mechaniczne. Dzięki swojej wytrzymałości i elastyczności, powłoka lakiernicza malowania proszkowego jest idealna do stosowania na różnych powierzchniach metalowych, od karoserii samochodów i elementów architektonicznych po meble ogrodowe i sprzęt elektroniczny.

Malowanie proszkowe zapewnia wysoką jakość wykończenia powierzchni metalowej oraz doskonałą trwałość powłoki lakierniczej. Jest to również efektywny proces, który minimalizuje straty materiałowe i redukuje emisję substancji toksycznych do atmosfery, co przyczynia się do ochrony środowiska.

Proces malowania proszkowego jest bardzo wszechstronny i może być stosowany do różnych rodzajów metali, takich jak stal, aluminium, miedź, żelazo, mosiądz i wiele innych. Istnieje również szeroki wybór kolorów i wykończeń powłok proszkowych, co pozwala na dostosowanie wyglądu końcowego produktu do indywidualnych preferencji i wymagań klienta.

Dzięki powłokom lakierniczym malowania proszkowego, metalowe wyroby mogą zachować swój atrakcyjny wygląd i trwałość przez wiele lat, nawet przy intensywnym użytkowaniu na zewnątrz lub w trudnych warunkach środowiskowych. Dlatego malowanie proszkowe jest popularnym i skutecznym rozwiązaniem w wielu branżach, takich jak motoryzacja, budownictwo, przemysł meblowy, elektronika i wiele innych.

Zalety malowania proszkowego:

- Trwała i odporna na uszkodzenia powłoka lakiernicza

- Wysoka wydajność materiału malarskiego

- Przyjazność dla środowiska

- Odporność na czynniki zewnętrzne

- Bogactwo kolorów i wykończeń

- Trwałość i elastyczność

Oksydowanie

Oksydowanie, znane również jako czernienie, to proces pokrywania powierzchni metalu warstwą tlenków w celu ochrony przed korozją oraz nadania powierzchni dekoracyjnego, czarnego wyglądu. Oksydowanie może być przeprowadzane zarówno metodą chemiczną, jak i elektrolityczną. Metoda chemiczna polega na zanurzaniu stali w roztworze z dodatkiem odpowiednich substancji chemicznych, podczas gdy metoda elektrolityczna opiera się na zanurzaniu stali w kwasie siarkowym lub chromowym i przyłożeniu napięcia, co powoduje tworzenie tlenku na powierzchni przedmiotu.

Oksydowanie nadaje powierzchni metalowej zarówno ochronę przed korozją, jak i estetyczny wygląd.

| Metoda | Opis |

|---|---|

| Metoda chemiczna | Zanurzanie stali w roztworze chemicznym z dodatkami substancji chemicznych |

| Metoda elektrolityczna | Zanurzanie stali w kwasie siarkowym lub chromowym i przyłożenie napięcia |

Galwanizacja

Galwanizacja to proces polegający na pokrywaniu powierzchni metalowych innym metalem w celu ochrony przed korozją i poprawienia wytrzymałości. Proces ten opiera się na zjawisku elektrolizy, w której elektrody znajdujące się w kąpieli galwanicznej umieszczonej w roztworze metalowym przenoszą jony metalu na powierzchnię przedmiotu. Galwanizacja można stosować do różnych metali, takich jak cynk, cyna, miedź, chrom, nikiel, itp., w celu nadania powierzchni ochronnej powłoki.

Jest powszechnie stosowana w przemyśle motoryzacyjnym, elektrotechnicznym, wyrobów metalowych i wielu innych branżach.

Proces galwanizacji

Proces galwanizacji obejmuje kilka etapów:

- Przygotowanie przedmiotu: Powierzchnia metalowa jest dokładnie oczyszczana z zanieczyszczeń, tłuszczu i rdzy, aby zapewnić dobrą przyczepność metalu galwanicznego.

- Kąpiel galwaniczna: Przedmiot jest zanurzany w kąpieli galwanicznej, zawierającej roztwór metalu, który zostanie nałożony na powierzchnię.

- Prąd galwaniczny: Przez elektrody podłączone do zasilacza płynie prąd galwaniczny, który powoduje migrację jonów metalu na powierzchnię przedmiotu, tworząc ochronną powłokę.

- Wykończenie: Po zakończeniu procesu galwanizacji, przedmiot jest dokładnie płukany i suszony, aby usunąć nadmiar roztworu i uzyskać jednolitą powłokę.

Galwanizacja ma wiele zalet, w tym:

- Pokrywanie metalu: Galwanizacja umożliwia pokrycie metalowych przedmiotów ochronną powłoką innego metalu, co zapewnia trwałość i odporność na korozję.

- Poprawa wyglądu: Powłoka galwaniczna może również nadawać przedmiotom estetyczny wygląd, zapewniając im atrakcyjny wygląd i odporność na uszkodzenia.

- Wielość zastosowań: Galwanizacja jest szeroko stosowana w różnych branżach, od produkcji samochodów i elektroniki po wyroby metalowe i biżuterię.

Za pomocą galwanizacji można pokrywać różne przedmioty, takie jak stalowe elementy samochodowe, elementy elektryczne i elektroniczne, ozdoby i biżuterię. Proces ten jest niezwykle ważny dla utrzymania jakości i trwałości metalowych wyrobów oraz ochrony ich przed korozją.

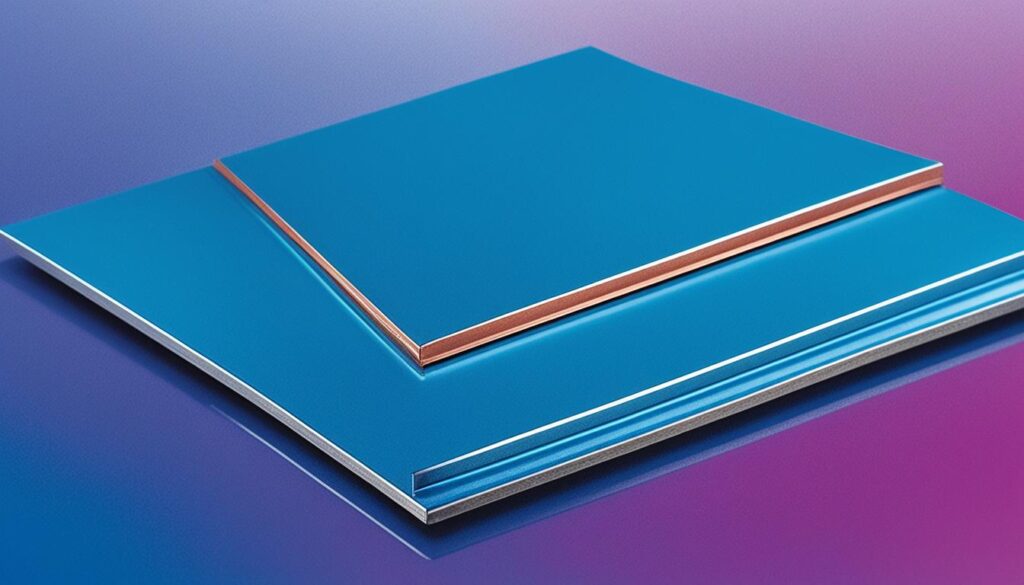

Anodowanie

Anodowanie jest procesem elektrolitycznego wytworzenia warstwy tlenku na powierzchni aluminium i niektórych innych metali. Polega na zanurzeniu aluminium w kąpieli elektrolitycznej w obecności kwasu siarkowego. Następnie, przy przyłożeniu napięcia do kąpieli, tlen reaguje z aluminium, tworząc warstwę tlenku.

Proces anodowania ma wiele zastosowań i przewag. Po pierwsze, nadaje aluminium powłokę ochronną, która chroni je przed korozją. Warstwa tlenku jest nieprzepuszczalna dla wody i innych czynników zewnętrznych, co sprawia, że aluminium jest bardziej trwałe i odporne na uszkodzenia. Po drugie, anodowanie nadaje aluminium również dekoracyjny wygląd. Można stosować różne kolory i wykończenia, aby dostosować wygląd aluminium do wymagań estetycznych.

Proces anodowania jest szeroko stosowany w przemyśle. Szczególnie w produkcji aluminiowych profili i różnych wyrobów metalowych, gdzie trwałość, ochrona przed korozją oraz estetyka są istotne. Anodowanie daje możliwość poprawy właściwości aluminium i dostosowania jego wyglądu, co sprawia, że jest atrakcyjnym materiałem do wielu zastosowań.

Jednym z największych producentów anodowanych aluminium na świecie jest firma Aluminox, znana z wysokiej jakości i innowacyjnych rozwiązań w zakresie obróbki aluminium.

Korzyści wynikające z anodowania aluminium:

- Wyjątkowa ochrona przed korozją: Anodowanie tworzy trwałą i nieprzepuszczalną barierę ochronną, która zabezpiecza aluminium przed wpływem wilgoci, kwasów, soli i innych czynników atmosferycznych.

- Estetyczny wygląd: Dzięki anodowaniu można uzyskać różne kolory i wykończenia powierzchni aluminium, co pozwala na tworzenie wspaniałych efektów wizualnych.

- Zwiększona trwałość: Warstwa tlenku nadaje aluminium twardszą powierzchnię, co sprawia, że jest bardziej odporne na zarysowania, ścieranie i uszkodzenia mechaniczne.

- Łatwa konserwacja: Anodowane aluminium jest łatwe do czyszczenia i konserwacji. Dzięki gładkiej powłoce, brudu i zanieczyszczenia łatwo się usuwa, a materiał nadal utrzymuje swój piękny wygląd.

Anodowanie to popularna metoda obróbki aluminium, która zapewnia ochronę przed korozją, poprawia estetykę i zwiększa trwałość materiału. Dzięki swoim doskonałym właściwościom, anodowane aluminium znajduje zastosowanie w wielu dziedzinach, od budownictwa i motoryzacji po elektronikę i dekorację wnętrz. Obróbka anodowa to niezawodne rozwiązanie dla tych, którzy poszukują trwałego, estetycznego i łatwego w pielęgnacji materiału o wysokiej ochronie przed korozją.

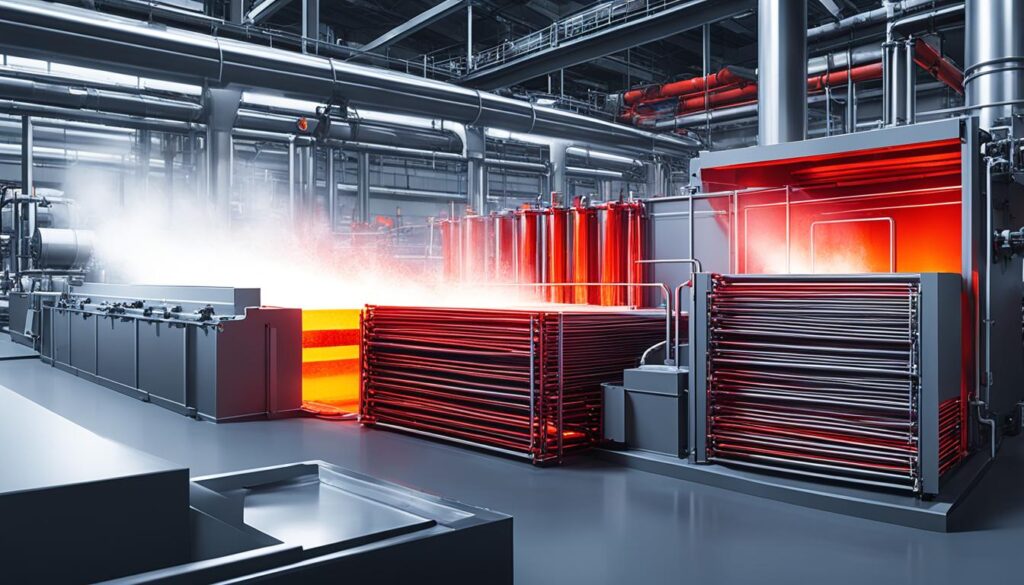

Obróbka Cieplna

Obróbka cieplna jest jednym z istotnych procesów przemysłu metalowego, polegającym na zastosowaniu różnych zabiegów termicznych w celu zmiany struktury i właściwości materiałów metalowych. Dzięki procesom termicznym, takim jak hartowanie, wyżarzanie, odpuszczanie, przesycanie i ulepszanie cieplne, możliwe jest kontrolowane nagrzewanie i chłodzenie materiałów, co prowadzi do osiągnięcia zamierzonych zmian w strukturze i właściwościach mechanicznych materiału.

Jednym z kluczowych procesów obróbki cieplnej jest hartowanie. Polega ono na nagrzewaniu stali do wysokiej temperatury, a następnie gwałtownym chłodzeniu, co powoduje zmianę struktury krystalicznej stali i zwiększenie jej twardości. Proces ten sprawia, że stal staje się bardziej wytrzymała i odporna na zużycie.

Inny ważny zabieg to wyżarzanie, który polega na kontrolowanym i stopniowym podgrzewaniu materiału, a następnie powolnym schładzaniu. Proces ten ma na celu zmniejszenie naprężeń wewnętrznych w materiale, zwiększenie jego plastyczności oraz poprawę właściwości mechanicznych. Wyżarzanie jest szczególnie przydatne w przypadku stali o wysokiej twardości lub po przeprowadzeniu innych operacji obróbkowych.

Kolejnym procesem obróbki cieplnej jest odpuszczanie. Ma ono na celu zmniejszenie twardości stali po hartowaniu, przy jednoczesnym zachowaniu jej wytrzymałości i plastyczności. Polega na nagrzewaniu stali do odpowiedniej temperatury, a następnie chłodzeniu powoli. Proces ten pozwala na kontrolowane zmniejszenie naprężeń wewnętrznych i poprawę właściwości materiału.

Oprócz hartowania, wyżarzania i odpuszczania, istnieje wiele innych procesów termicznych wykorzystywanych w obróbce cieplnej, takich jak przesycanie i ulepszanie cieplne. Każdy z tych procesów ma specyficzne zastosowanie i pozwala na uzyskanie różnych efektów w zależności od wymagań produkcji.

„Obróbka cieplna jest nieodłącznym elementem przemysłu metalowego, pozwalającym na uzyskanie optymalnych właściwości materiałów metalowych.”

Zalety obróbki cieplnej

- Zwiększa twardość i wytrzymałość materiałów metalowych.

- Poprawia właściwości mechaniczne, takie jak plastyczność i odporność na zużycie.

- Zmniejsza naprężenia wewnętrzne w materiale.

- Umożliwia kontrolowane zmiany struktury materiałów.

Przykłady zastosowania obróbki cieplnej

Obróbka cieplna jest powszechnie stosowana w przemyśle metalowym, szczególnie w przypadku stali. Jest szeroko wykorzystywana w produkcji narzędzi, części maszynowych, elementów konstrukcyjnych i wielu innych produktów metalowych, które wymagają wysokiej wytrzymałości i trwałości. Przemysł motoryzacyjny, lotniczy, górniczy, energetyczny i wiele innych branż korzysta z obróbki cieplnej w celu uzyskania materiałów o optymalnych właściwościach.

Aby uzyskać więcej informacji na temat obróbki cieplnej i innych procesów powierzchniowych, zapraszamy do zapoznania się z naszymi artykułami dotyczącymi obróbki chemicznej i innych metod poprawy właściwości materiałów metalowych.

| Proces obróbki cieplnej | Zastosowanie |

|---|---|

| Hartowanie | Produkcja narzędzi, sprężyn, elementów maszynowych |

| Wyżarzanie | Usuwanie naprężeń wewnętrznych, poprawa plastyczności materiałów |

| Odpuszczanie | Uzyskanie odpowiednich właściwości mechanicznych po hartowaniu |

| Przesycanie | Poprawa wytrzymałości i twardości materiałów |

| Ulepszanie cieplne | Poprawa właściwości mechanicznych i trwałości materiałów |

Wniosek

Obróbka chemiczna i cieplna są nieodłącznymi procesami w przemyśle metalowym. Metody takie jak ocynkowanie, malowanie proszkowe, oksydowanie, hartowanie i wyżarzanie umożliwiają poprawę właściwości i wytrzymałości materiałów metalowych. Obróbka chemiczna, jak ocynkowanie, malowanie proszkowe i oksydowanie, służy nie tylko do nadania metalowi estetycznego wyglądu, ale także dostarcza ochrony przed korozją. Natomiast obróbka cieplna, takie jak hartowanie i wyżarzanie, pozwala na kontrolowane modyfikacje struktury i właściwości metalu.

Procesy obróbki powierzchniowej i obróbki termicznej znajdują swoje zastosowanie w wielu branżach, takich jak motoryzacja, budownictwo, produkcja mebli i wiele innych. Wybór odpowiednich metod obróbki powierzchniowej i obróbki termicznej jest kluczowy dla uzyskania wytrzymałych, trwałych i estetycznych wyrobów metalowych. Rzetelne przeprowadzenie tych procesów zapewnia długotrwałą ochronę przed korozją oraz podnosi wartość i jakość końcowych produktów.

Podsumowując, obróbka chemiczna i cieplna są niezbędnymi krokami w produkcji wyrobów metalowych. Korzystanie z różnych metod takich jak ocynkowanie, malowanie proszkowe, oksydowanie, hartowanie i wyżarzanie pozwala na dostosowanie właściwości materiałów metalowych do konkretnych potrzeb. Odpowiedni dobór procesów obróbki powierzchniowej i obróbki termicznej wpływa na trwałość, wytrzymałość i estetykę finalnych wyrobów metalowych, umożliwiając stworzenie produktów wysokiej jakości i trwałych konstrukcji metalowych.